Инструкция по плавке меди может понадобиться для желающих, например, создать необычное медное изделие. Для этой цели часто используют три вида этого металла, таких, как красная медь без примесей или один из медных сплавов в виде латуни и бронзы. Чистая медь без дополнительных примесей является очень плавким металлом с плотностью 25-29 кгс/мм².

Необходимая температура для достижения плавления меди составляет 1083 градусов Цельсия.

Как расплавить медь

Как расплавить медь

Медь хорошо проводит тепло. Благодаря этой теплопроводности, в процессе нагревания формируются структуры крупных кристаллов. Плавка меди требует использования тигля преимущественно из керамики или глины. Процесс плавления происходит в муфельной печи. Температура плавления для меди и ее сплавов составляет от 1000 до 3000 градусов Цельсия.

Для плавки меди необходимо иметь: муфельную печь, тигель, форму, горн, древесный уголь, стальной крюк, щипцы для тигля и простой пылесос.

Итак, в тигель кладут куски меди и регулируют уровень нагрева. В процессе плавки можно наблюдать образование пленки окиси на кусках металла. Как только температура достигнет 1083 градусов Цельсия, дверцу открывают и захватывают тигель щипцами. Окисная пленка снимается с помощью стального крюка. Расплавленный металл разливается в формы. Муфельная печь отлично подходит для плавки не только красной меди, но и для других медных сплавов. При отсутствии такой печи, медь можно плавить с помощью автогена с направленным вверх пламенем от дна тигля. Поступающий кислород будет обеспечивать хорошую плавку металла.

Как расплавить медь

Как расплавить медь

Для избегания окиси используют специальный древесный уголь в виде порошка. Паяльная лампа используется для плавки латуни и других типов бронзы с охватыванием пламени автогена всего тигля. Горн используется в случае отсутствия паяльной лампы или автогена. Тогда тигель устанавливается на выложенный древесный уголь. Для поддержания постоянно высокой температуры, необходимой для плавки металла, следует регулярно вдувать струю воздуха в горящую зону. Для такой процедуры используют пылесос, переключенный на программу выдувания. Следует помнить, что на конце шланга должен быть установлен специальный наконечник из металла. Для того чтобы поток воздуха поступал более тонкой струей, необходимо заузить отверстие наконечника.

Содержание

- Как расплавить медь в домашних условиях?

- Плавка меди. Технология плавления

- Как расплавить медь и ее сплавы в домашних условиях

- Литьё металлов в домашних условиях

- Самостоятельное плавление меди

- Расплавленная медь

- Как расплавить медь в домашних условиях

- Литье

- Оборудование мастерской и материалы для литья

- Плавка меди в домашних условиях

Как расплавить медь в домашних условиях?

Живете в частном доме и хотите смастерить полезную деталь из меди? Или же просто самому сделать какую-то нужную вещицу? Тогда Вам нужна расплавленная медь, но как добиться ее жидкого состояния? Именно об этом, как расплавить медь в домашних условиях и пойдет речь в этой статье.

Необходимые принадлежности

- тигель

- муфельная печка

- щипцы для тигля

- горн

- формочка

- пылесос

- стальной крюк из проволоки

- уголь древесный

Плавка меди. Технология плавления

1.Первым делом следует положить цельный кусок (или кусочки) метала в тигель. Засуньте его с содержимым в муфельную печь и отрегулируйте температуру (+1083 градуса по Цельсию). Теперь остается только ждать за процессом плавления. Периодически смотрите в окошко печи за этим делом. Плавясь, поверхность металла покрывается пленкой окиси.

Для справки: тигель — это емкость, в которую Вы положите куски металла и поставите в печь для плавления. В ней останется расплавленная жидкость.

2.После достижения нужного результата высуньте тигель с помощью щипцов. Обязательно уберите полученную окисную пленку, это можно сделать стальным крюком. Потом следует вылить расплавленную жидкость в форму, которую Вы должны уже иметь.

3.Есть и такой способ. Если у Вас металл легкоплавкий, например желтая медь, тогда можно использовать обычную паяльную лампу. При этом пламя лампы должно полностью обхватывать тигель.

4.При наличии горна, можно использовать и его. В таком случае тигель положите на приличный слой древесного угля. Периодически поддувайте область горения, давая ему «питаться» кислородом. Попробуйте использовать пылесос.

Советы: Если Вы не имеете возможность применить муфельную печь, тогда возьмите и используйте автоген.Лучше всего для этой цели взять тигли из глины или керамики.

Температурная марка:

Медь – 1083 градуса Цельсия;

Бронза – 930-1140 градуса Цельсия;

Латунь – 880 – 950 градуса Цельсия.

Сделать, что либо, для дома всегда приятно. Даже если медь нужна в рабочих целях, зная как расплавить медь в домашних условиях, Вы всегда сможете делать то, что нужно. Металл всегда использовался людьми, поэтому полученные знания пригодятся.

загрузка…

6593

6593  Оценить 5

Оценить 5

Как расплавить медь и ее сплавы в домашних условиях

.

Литьё металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю. Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали.

Опока состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления. Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Опока Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала.

Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой. При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму.

После этого в опоку с избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть формы и вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. Иногда приходится подправлять модель тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее в том месте формы, где она прилипла к модели и вынулась вместе с ней. Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Формовка металла Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь. При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла. После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы. После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке. Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее. Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели. ИЗГОТОВЛЕНИЕ МОДЕЛИ Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”. Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель. Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров. Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты.

Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Последовательность изготовления восковой модели ИЗГОТОВЛЕНИЕ ФОРМЫ Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.) состоит из следующих компонентов (в массовых частях):

1-й состав

Гипс……………………1

Тальк………………….2

Мел……………………2

2-й состав

Песок (мелкий) …1

Гипс…………………….1

3-й состав

Песок (мелкий)…… 2

Гипс……………….1

Кремнезем………3

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси. Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин. Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град., восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой. В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью.

Самостоятельное плавление меди

Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды.

Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град., потом в нее кладут форму и поднимают температуру до 900 град.. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы). После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град.. Нержавеющую сталь заливают в форму, имеющую температуру 850 град..

ЗАЛИВКА МЕТАЛЛА

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух.

Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии. Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

Расплавленная медь

Cтраница 1

Расплавленная медь с присутствием в ней закиси мало жидкотекуча, что затрудняет образование плотного шва без пор. [1]

Расплавленная медь хорошо растворяет водород, который при кристаллизации шва ( с большой скоростью охлаждения вследствие высокой теплопроводности) выделяется и образует пористость. [2]

Расплавленная медь интенсивно растворяет газы, особенно кислород. При кристаллизации металла шва эвтектика располагается по границам зерен, а поскольку она является интерметаллоидом, то металлическая связь между зернами меди нарушается — сварное соединение становится хрупким. Поэтому сваривать медь следует присадочным материалом или электродами, обеспечивающими хорошее раскисление металла сварного шва. [3]

Расплавленная медь активно поглощает водород. Медь может содержать в виде примесей свинец, сурьму, мышьяк, висмут. Эти примеси затрудняют сварку.

Как расплавить медь в домашних условиях

[4]

Расплавленная медь при 1100 — 1300 и серебро при 980 в вакууме, алюминий при 700 в атмосфере аргона не смачивают К. Сплав из 80 % TiC, 5 % WC или ТаС н 15 % Со при 900 — 1000 в течение более 150 час. [5]

Расплавленная медь проникает в поры между зернами рэлита, в результате чего на рабочем торце стального кольца / ( рис. 56, г) образуется прочно сцементированный и связанный со стальной основой твердосплавный слой 2, состоящий из твердых зерен рэлита и медной связки. [7]

Расплавленная медь хорошо растворяет газы, выделяя их при затвердевании, что может служить причиной пористости литого металла. В нагретую медь легко диффундирует водород, служащий причиной так называемой водородной болезни меди. [8]

Расплавленная медь интенсивно растворяет газы, особенно кислород. Это приводит к тому, что получить медь, свободную от кислорода и водорода, практически очень трудно. [9]

Расплавленную медь также предрхравяют от насыщения серой, примеси которой ухудшают ее механические свойства. [11]

Предварительно расплавленную медь слизают в графитовый тигель, на дне которого находится фосфор. [12]

Расплавленной медью механически поглощаются восстановительные газы, как водород, двуокись серы и окись углерода, к-рые остаются включенными в форме пузырей и значительно ослабляют прочность соединения. [13]

В расплавленной меди водород имеет высокую растворимость, которая резко понижается при кристаллизации. Выделение водорода при затвердевании сварочной ванны может привести к образованию газовой пористости. Последние не растворяются в меди и скапливаются под высоким давлением в микропустотах, что приводит к так называемой водородной хрупкости. Водородная хрупкость может привести к образованию трещин в твердом металле в процессе охлаждения. [14]

В расплавленной меди водород имеет высокую растворимость, которая резко снижается при кристаллизации. Выделение водорода при затвердевании сварочной ванны может привести к образованию газовой пористости. Водород, оставшийся в растворенном состоянии в твердом металле, вступает в реакцию с оксидом меди, в результате чего выделяются водяные пары. Последние не растворяются в меди и скапливаются под высоким давлением в микропустотах, что приводит к так называемой водородной хрупкости. Водородная хрупкость может привести к образованию трещин в твердом металле в процессе охлаждения. [15]

Страницы: 1 2 3 4

Литье

Оборудование мастерской и материалы для литья

При выборе места для литейной мастерской следует руководствоваться теми же соображениями, что и при строительстве кузницы. Помещение должно быть светлым, сухим, иметь хорошую вентиляцию и быть пожаробезопасным. Для литейных работ можно использовать кузницу.

Литейную мастерскую оборудуют рабочим столом, на котором производят формовку, нагревательной печью (горном), емкостью для хранения формовочной смеси, стеллажами и шкафами для хранения инструментов и приспособлений. Над печью и местом заливки форм размещают вытяжные зонты.

Для литья редко применяются металлы в чистом виде, так как их химические и физические свойства не всегда соответствуют требованиям, предъявляемым к изделию, и технологии литья. Поэтому чаще всего используют сплавы. Сплавом называется соединение нескольких металлов и химических элементов, которые Придают ему определенные свойства. Основными литейными свойствами сплавов являются жидкотекучесть, усадка и ликвация.

Жидкотекучестью называют способность расплавленного металла заполнять форму, возрастающую с повышением температуры сплава, а также зависящую от его химического состава.

Усадка — это уменьшение объема и линейных размеров изделия в форме после охлаждения металла.

Ликвацией называют неоднородность химического и физического состава сплава в разных частях отливки, зависящую от формы и размеров отливки.

Наиболее часто в домашней мастерской применяют сплавы на основе меди — бронзу и латунь, алюминиевые сплавы, а также тяжелые металлы — свинец, олово, цинк.

Бронза — сплав меди с оловом или другими элементами — свинцом, фосфором, никелем (в зависимости от назначения). При наличии в бронзе 16-25 % олова она приобретает желто-белый цвет, при значительных присадках олова (свыше 25 %) — светло-серый. Белая бронза, похожая на серебро, содержит 33 % олова. Наибольшую твердость имеет бронза, содержащая 27 % олова, однако при этом увеличивается ее хрупкость. При присадке 4-6 % олова она становится пластичной и ее можно ковать.

Температура плавления меди 1083 °С, но при содержании в ней 8 % олова она снижается и составляет 980 °С, 25 % — 800 °С.

Латунь — сплав меди с цинком (до 45 %). Хорошо обрабатывается на режущих станках, паяется мягкими и твердыми припоями, легко и прочно воспринимает гальванические покрытия. Температура плавления 980°-1000 °С. Большинство латуней отливается плохо, однако добавка алюминия улучшает их литейные свойства.

Алюминиевые сплавы. Алюминий в чистом виде, как и все металлы, в основном не применяется для литья. Для этих целей наибольшее распространение получил силумин — сплав алюминия с кремнием, имеющий хорошие литейные свойства.

Для выплавки металла в домашней мастерской применяют электрические печи, коксовый горн, при изготовлении отливок небольшой массы — газовые и бензиновые горелки.

В лабораторной муфельной печи, дающей температуру до 1000 °С, плавят алюминий (температура плавления 660 °С) и его сплавы.

Плавка меди в домашних условиях

Для этого изготовляют металлический тигель, который свободно помещается в муфельную печь. На одном из торцов тигеля приваривают две втулки для захвата и перемещения его (рис. 76). Расплавленный алюминиевый сплав интенсивно разъедает обычную сталь, поэтому тигель желательно выполнять из жаропрочной, нержавеющей стали или чугуна.

Рис. 76. Тигель для плавки металла в муфельной печи: 1 — металлический тигель; 2 — втулки; 3 — захват

Муфельную печь можно изготовить самому. Для этого понадобится огнеупорная шамотная глина, 24 м нихромовой проволоки диаметром 1,2 мм и металлический кожух.

Из глины делают стакан с внутренним диаметром 150 мм и толщиной стенок 20, высотой до 250 мм. Стакан желательно обжечь при температуре 950-1000 °С, в крайнем случае — в процессе использования печи. Затем на обожженный или хорошо высушенный стакан наматывают нихромовую проволоку. Чтобы не произошло замыкания, между витками прокладывают асбестовый шнур. Можно на влажный стакан намотать обычный шнур, который после сушки удаляют, а в образовавшееся углубление укладывают нихромовую проволоку. Затем поверху стакан обматывают асбестовым шнуром и промазывают жидким стеклом. После высыхания стакан с обмоткой помещают в металлический кожух, предварительно насыпав на его дно слой теплоизоляционного материала, и выводят через керамические изоляторы наружу концы проводов. Далее выполняют теплоизоляцию с боков и стакан закрывают крышкой. В качестве теплоизоляционного материала применяют перлит (вспененный кварц), асбестовую вату, шамотную крошку (рис. 77)/ Тигель вытачивают на токарном станке. Диаметр его должен быть меньше диаметра муфеля с учетом зазора на расширение при нагревании.

Рис. 77. Муфельная печь для плавки металла: 1 — крышка (металл, шамотная глина); 2 — металлический кожух муфельной печи; 3 — теплоизоляционная засыпка; 4 — обмотка (нихром, асбестовый шнур), 5 — керамический муфель; 6 — металлический тигель

Конструкцию муфельной печи можно усовершенствовать, сделав ее поворотной, тогда отпадает необходимость при каждой заливке вынимать тигель, что часто приводит к разрушению муфеля (рис. 78). В данном случае необходимо предусмотреть жесткую фиксацию металлического тигеля с корпусом печи, так как в противном случае он будет свободно перемещаться в муфеле, что также приведет к его разрушению.

Рис. 78. Конструкция поворотной муфельной печи и фиксация металлического тигля в муфеле: а — общий вид; б — фиксация тигля в муфеле; 1 — муфельная, печь; 2 — станина; 3 — поворотный рычаг; 4 — корпус печи, к которому на болтах крепится верхняя часть тигля; 5 — керамический муфель с отверстиями в донной части; 6 — металлический тигель с хвостовиком, который входит в отверстие муфеля

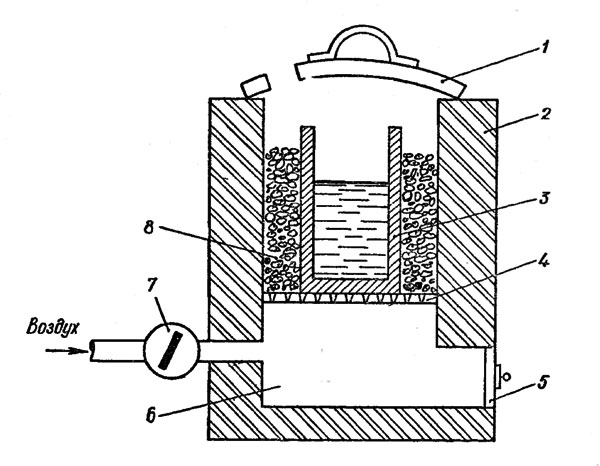

Для плавки металлов с высокой температурой плавления в условиях домашней мастерской можно изготовить шахтный горн (рис. 79). Коэффициент полезного действия его невысокий, однако он обладает рядом преимуществ, а именно: универсальностью, простотой изготовления, минимальной поверхностью соприкасания металла с печными газами, что способствует улучшению его качества. Шахтный горн также можно использовать для плавки алюминиевых сплавов. В плане шахта его имеет квадратное сечение. Углы ее являются мертвыми зонами, поскольку они заполнены топливом, теплоотдача которого не используется. Наружные стены шахты выкладывают из обычного кирпича, а внутренние футеруют огнеупорным. В нижней части шахты размещена чугунная колосниковая решетка, отделяющая ее от зольной камеры. Колосниковую решетку можно использовать стандартную. Низ горна под колосниковой решеткой (зольник) устраивают так, чтобы обеспечить удобное удаление золы, а также подачу воздуха, необходимого для горения кокса (антрацита, древесного угля).

Рис. 79. Шахтный горн для плавки металла: 1 — крышка с отверстием для выхода топочных газов; 2 — стенки горна (огнеупорный кирпич); 3 — тигель; 4 — колосниковая решетка; 5 — дверка зольной камеры; 6 — зольная камера; 7 — регулятор подачи воздуха; 8 — кокс

Тигель устанавливают на огнеупорную подставку, расположенную на колосниковой решетке, вокруг него засыпают топливо. Воздух, необходимый для горения топлива, подается под колосники с помощью вентилятора. Продукты горения удаляются из верхней части шахты через боковое окно в дымовую трубу или вытяжной зонт. Сверху шахту закрывают крышкой. Размер шахтного горна может быть произвольный.

Плавку производят в чугунных или графитовых тиглях. Графитовые тигли выдерживают меньше плавок, чем чугунные, однако они не загрязняют сплав железом. Тигли изготовляют из смеси следующего состава, частей по объему:

1. Графит (тигельный) 4,7 Шамотная глина 3,6 Кварцевый песок 0,9 Каолин 0,2 2. Огнеупорная глина 5,0 Шамот 2,5 Каолин 1,3 Графит (тигельный) 1,2

Для плавки небольших порций металла используют бензиновые или газовые горелки.